Spis treści

Co to jest spawarka wirowa?

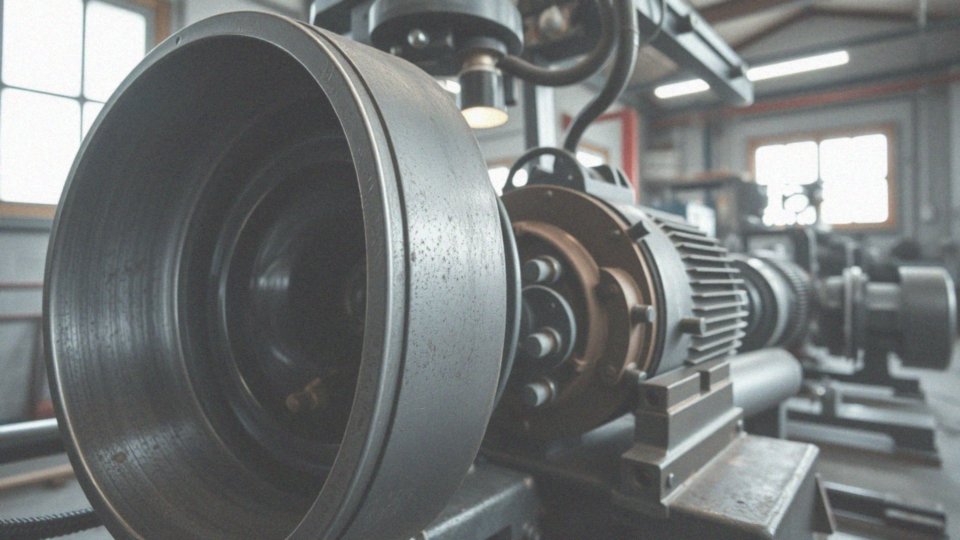

Spawarka wirowa to innowacyjne urządzenie, które pozwala na spawanie materiałów bez ich bezpośredniego dotykania. Działa dzięki generowanemu ciepłu z prądów wirowych, co zapewnia bezkontaktowy charakter tej techniki. Proces ten polega na wykorzystywaniu pola magnetycznego, które indukuje przepływ prądu w materiałach przeznaczonych do spawania. Dzięki temu osiąga się niezwykłą precyzję, co czyni ją wyjątkowo efektywną w różnych sektorach przemysłu. Wirowe spawarki operują na prądzie przemiennym o wysokiej częstotliwości, wykorzystując zjawisko indukcji elektromagnetycznej.

Ponadto:

- spawarki wirowe były jednymi z pionierów technologii spawalniczych,

- ich rola obecnie nieco maleje w obliczu nowocześniejszych rozwiązań,

- nadal pozostają skuteczne,

- ich znaczenie się zmniejsza, ponieważ na rynku dominują bardziej zaawansowane metody,

- w specjalistycznych gałęziach przemysłowych, gdzie precyzja i niezawodność przy łączeniu materiałów są nieocenione, wciąż znajdują swoje miejsce.

Jak działa spawarka wirowa?

Spawarka wirowa wykorzystuje zjawisko indukcji elektromagnetycznej, co pozwala na skupienie energii w jednym miejscu i efektywne nagrzewanie materiałów. W tym procesie pole magnetyczne generuje prądy wirowe w metalach, a ich odpowiednio wysoka częstotliwość jest kluczowa dla powstawania ciepła dzięki efektowi Joule’a.

Proces spawania wirowego składa się z kilku etapów, w tym:

- starannego przygotowania powierzchni,

- samego spawania.

Podczas tego zajęcia urządzenie na bieżąco dostosowuje parametry, co gwarantuje równomierne łączenie materiałów. Taka automatyzacja znacząco podnosi zarówno efektywność, jak i precyzję całego procesu. Z tego względu spawarki wirowe zyskały dużą popularność w zastosowaniach wymagających szczególnej dokładności w przemyśle.

Skoncentrowana energia umożliwia skuteczne łączenie różnorodnych materiałów, a dobrze ustawione parametry zapewniają wysoką jakość połączeń. Dodatkowo, dzięki bezdotykowej metodzie spawania, te urządzenia stają się idealnym rozwiązaniem wszędzie tam, gdzie precyzja jest kluczowa.

Co oznacza zasada działania spawarki wirowej?

Działanie spawarki wirowej opiera się na wykorzystaniu ciepła generowanego przez prądy wirowe do efektywnego łączenia różnych materiałów. Cały proces zaczyna się od indykcji prądu w metalu, która jest realizowana za pomocą pola magnetycznego. Generator prądu wirowego produkuje przemienny prąd o wysokiej częstotliwości, który następnie indukuje prądy wirowe. Te prądy skutkują nagrzewaniem materiałów w określonym obszarze, co prowadzi do ich roztopienia i umożliwia tworzenie solidnych połączeń.

Co istotne, proces spawania odbywa się w sposób bezdotykowy, co pozwala na zminimalizowanie ryzyka uszkodzenia materiałów oraz zapewnia wysoką precyzję. Kluczowymi elementami w tym systemie są:

- silnik asynchroniczny,

- prądnica,

- dostarczające niezbędną energię do całego procesu.

Dzięki odpowiedniemu zsynchronizowaniu ich działania możliwe jest efektywne wykorzystanie energii oraz uzyskanie wyjątkowej jakości spawanych połączeń. Technologia spawania wirowego cieszy się szczególnym uznaniem w branżach, gdzie precyzja i niezawodność odgrywają kluczową rolę.

Jakie są kluczowe elementy spawarki wirowej?

W skład spawarki wirowej wchodzi kilka kluczowych elementów, takich jak:

- generator prądu wirowego,

- cewki indukcyjne,

- układ chłodzenia,

- sterownik.

Generator ten wytwarza przemienny prąd o wysokiej częstotliwości, który jest odpowiedzialny za indukcję prądów wirowych w metalach. Z kolei cewki indukcyjne tworzą pole magnetyczne, skutecznie ogrzewając materiały podczas procesu spawania. Aby uniknąć przegrzewania się komponentów, niezbędny jest układ chłodzenia, który zazwyczaj działa na zasadzie obiegu cieczy. To kluczowy element, który zapewnia długotrwałe i wydajne funkcjonowanie urządzenia. Sterownik odgrywa istotną rolę w precyzyjnym zarządzaniu parametrami spawania, co przyczynia się do poprawy efektywności i jakości uzyskiwanych połączeń. Napędza go silnik trójfazowy o mocy około 11 kW, co gwarantuje stabilną pracę oraz optymalne wykorzystanie energii. Dzięki synergii tych wszystkich komponentów, spawarka wirowa oferuje wysoką jakość spawania w różnych aplikacjach przemysłowych.

Jaką rolę pełni generator prądu wirowego w spawarce?

Generator prądu wirowego odgrywa kluczową rolę w spawarce wirowej. Jego podstawowym zadaniem jest produkcja prądu przemiennego o dużej częstotliwości, który indukuje prądy wirowe w materiałach. To zjawisko jest niezwykle istotne dla efektywnego nagrzewania i scalania różnych substancji.

Odpowiednie ustawienia parametrów prądu mają znaczący wpływ na skuteczność całego procesu spawania, zatem precyzyjne ich dostosowanie jest niezbędne dla uzyskania optymalnych rezultatów. Typowo generator oparty jest na silniku trójfazowym, co zapewnia stabilność i wydajność produkcji energii, koniecznej do spawania. Potężny i wysokiej jakości prąd wirowy pozwala na szybkie nagrzewanie wyznaczonych obszarów, co z kolei podnosi dokładność łączenia.

Technologia wykorzystująca generator prądu wirowego sprawdza się nawet w zmiennych warunkach, a także pozwala na bezpieczne łączenie materiałów. Dzięki swojej efektywności, generatory te cieszą się dużym zainteresowaniem w zastosowaniach wymagających wysokiej precyzji oraz niezawodności w procesie spawania.

Jakie są wymagania dotyczące zasilania spawarki wirowej?

Spawarki wirowe wymagają stabilnego zasilania prądem przemiennym o napięciu 3x400V oraz odpowiedniej częstotliwości, co wpływa na ich wydajność i skuteczność. Instalacja elektryczna powinna być dostosowana do dużego obciążenia, ponieważ te urządzenia potrzebują znacznej mocy.

W trakcie spawania generują one wysokie natężenie prądu, osiągające około 70V w stanie jałowym. Dlatego stabilne źródło energii jest niezwykle istotne, aby uniknąć przestojów oraz zapewnić optymalne warunki pracy. Choć zdarza się rozważać zastosowanie układów zasilania prądem stałym, w przypadku spawarek wirowych są one rzadkością.

Ważne jest również wprowadzenie odpowiednich zabezpieczeń oraz zastosowanie dedykowanych transformatorów w systemie zasilania, które chronią urządzenie przed uszkodzeniami i przedłużają jego trwałość. Warto pamiętać, że optymalny dobór zasilania ma kluczowe znaczenie dla efektywności i niezawodności spawarki.

Dlaczego wysokie natężenie prądu jest ważne w spawaniu?

Wysokie natężenie prądu ma fundamentalne znaczenie w procesie spawania. To właśnie ono umożliwia skuteczne podgrzewanie materiałów do momentu ich topnienia. W spawarkach wirowych kluczową rolę odgrywają prądy wirowe, które są indukowane przez pole magnetyczne. Te prądy wytwarzają ciepło, co znacząco przyspiesza i optymalizuje łączenie elementów. Ponadto, dzięki temu wysokiemu natężeniu możliwe jest efektywne spawanie grubych materiałów, co w rezultacie zwiększa wydajność pracy.

W obszarach przemysłowych jakość i precyzja wykonania połączeń mają ogromne znaczenie. Dlatego fenomen Joule’a, odnoszący się do uwalniania ciepła w przewodnikach w wyniku przepływu prądu, nabiera szczególnej wagi. Objaśnia on, w jaki sposób odpowiednio dobrane parametry prądowe wpływają na uzyskanie pozytywnych rezultatów. Dokładne ustawienie natężenia prądu jest kluczowe, ponieważ pozwala na wytworzenie wystarczającej ilości ciepła, niezbędnego do sprawnego łączenia materiałów.

Taki sposób działania jest niezwykle ważny w różnorodnych aplikacjach przemysłowych, od motoryzacji po budownictwo. Dzięki niemu można uzyskać wysokiej jakości połączenia, które spełniają wymagania nowoczesnych technologii spawalniczych.

Jakie techniki chłodzenia są stosowane w spawarkach wirowych?

W spawarkach wirowych stosuje się różne metody chłodzenia, które odgrywają istotną rolę w ich wydajności. Spośród nich wyróżniają się dwie popularne techniki:

- chłodzenie powietrzem: to prosty sposób na obniżenie temperatury. Działa poprzez przepływ powietrza wokół kluczowych elementów spawarki. Choć jest to rozwiązanie mniej efektywne, ma swoje zalety – przede wszystkim niskie koszty, co sprawia, że sprawdza się w mniej wymagających aplikacjach,

- chłodzenie cieczą: najczęściej z wykorzystaniem wody lub wyspecjalizowanych płynów chłodzących, zapewnia znacznie większą skuteczność, zwłaszcza w zaawansowanych modelach spawarek. Dzięki niemu możliwe jest utrzymanie optymalnej temperatury pracy, co jest niezwykle istotne. Chroni on nie tylko generator prądu wirowego, ale również inne kluczowe komponenty przed przegrzaniem.

Utrzymanie odpowiedniej temperatury przekłada się na dłuższą żywotność sprzętu oraz wyższą jakość wykonywanych spawów. Sprawne zarządzanie temperaturą ma również wpływ na stabilność parametrów pracy, co w konsekwencji podnosi dokładność łączenia materiałów. W branży, gdzie precyzja ma kluczowe znaczenie, skuteczny system chłodzenia staje się nieodzownym elementem. Zwiększa on efektywność oraz niezawodność całego urządzenia, a także minimalizuje ryzyko ewentualnych uszkodzeń sprzętu.

Jak układ chłodzenia wpływa na wydajność spawarki wirowej?

Układ chłodzenia odgrywa fundamentalną rolę w efektywności spawarki wirowej, mając istotny wpływ na jej trwałość oraz jakość wykonywanego spawania. Skuteczne zarządzanie temperaturą zapobiega przegrzewaniu elementów, co z kolei wydłuża ich okres użytkowania. Co więcej, odpowiednie chłodzenie stabilizuje parametry spawania, co przekłada się na większą precyzję i lepsze rezultaty spoin.

Gdy chłodzenie jest niewystarczające, może to prowadzić do:

- utraty energii,

- potencjalnych uszkodzeń podzespołów.

Utrzymanie właściwej temperatury wpływa także na jednorodność podgrzewania materiałów, co ma kluczowe znaczenie podczas procesu spawania. Wysoka temperatura, osiągnięta dzięki efektywnemu systemowi chłodzenia, pozwala na równomierne rozprowadzanie ciepła, co minimalizuje ryzyko pojawiania się defektów w połączeniach.

W spawarkach wirowych można znaleźć różnorodne metody chłodzenia, w tym:

- formę chłodzenia cieczą, która charakteryzuje się wysoką efektywnością.

Zachowanie optymalnej temperatury pracy nie tylko chroni kluczowe komponenty, takie jak generator prądu wirowego, ale również wspiera jakość spawania, wpływając na ostateczne właściwości spoin. Dlatego dobrze przemyślany układ chłodzenia jest niezbędny, mając bezpośredni wpływ na sukces każdego projektu spawalniczego oraz na osiąganie wysokich standardów jakości.

Jakie są parametry pracy spawarki wirowej?

Parametry pracy spawarki wirowej odgrywają kluczową rolę w zapewnieniu wysokiej jakości i skuteczności spoin. Do tych parametrów zalicza się:

- częstotliwość prądu wirowego,

- moc wyjściową,

- napięcie,

- natężenie prądu spawania.

Częstotliwość prądu wirowego ma bezpośredni wpływ na tempo generowania ciepła w materiałach, przy czym wyższe wartości tej częstotliwości przyczyniają się do lepszego efektu spawania. Moc wyjściowa natomiast odgrywa istotną rolę w spawaniu różnych grubości materiałów. Wysokie natężenie prądu spawania, które może sięgać nawet 300 A, jest niezbędne do osiągnięcia odpowiednich temperatur topnienia metalu. Niezbędnym elementem jest również monitorowanie temperatury pracy oraz umiejętne dostosowanie wszystkich parametrów. Dzięki temu można uniknąć powstawania defektów w spoinach i zachować stabilność całego procesu spawania.

Warto zwrócić uwagę na konieczność dostosowania wartości tych parametrów do typu używanego materiału. Sterownik spawarki znacznie ułatwia wprowadzanie modyfikacji, a drobne zmiany w ustawieniach mogą zaskakująco poprawić jakość połączeń. To doskonale obrazuje, jak ważne jest adekwatne skonfigurowanie urządzenia. Dbanie o optymalne warunki pracy przyczynia się nie tylko do efektywności realizowanych zadań, ale i do dłuższej żywotności sprzętu.

Jakie ryzyka mogą wystąpić podczas spawania wirowego?

Podczas spawania wirowego istnieje wiele zagrożeń, które mogą wpłynąć na jakość oraz bezpieczeństwo całego procesu. Kluczowym ryzykiem jest przegrzewanie elementów urządzeń, co może prowadzić do ich uszkodzeń lub awarii. Części, które są zbyt gorące, negatywnie wpływają na trwałość spawów, co skutkuje osłabionymi połączeniami.

Kolejnym ważnym zagrożeniem są błędy wynikające z nieodpowiednich ustawień parametrów spawania. Właściwe dobranie natężenia prądu oraz częstotliwości jest niezwykle istotne. Zbyt niskie lub wysokie wartości mogą prowadzić do defektów spoin, takich jak pęknięcia czy nieprawidłowe przyleganie materiałów.

Bezpieczeństwo podczas pracy jest również fundamentalne, zwłaszcza przy obsłudze potężnych urządzeń elektrycznych. Napięcie, które może sięgać 70V, wymaga szczególnej atencji. Warto zainwestować w odpowiednie środki ochrony osobistej, takie jak:

- rękawice,

- okulary ochronne,

- odzież odporna na wysoką temperaturę.

By zredukować ryzyko poparzeń i porażenia prądem, dodatkowo, warto rozważyć zakup systemów diagnostycznych, które na bieżąco monitorują stan spawarki i jej parametry robocze. Regularne przeglądy techniczne oraz stosowanie się do instrukcji obsługi pomogą zminimalizować ryzyko ewentualnych awarii, a także zapewnią wysoką jakość spawania.

Jakie są zalety spawania bezdotykowego przy użyciu spawarki wirowej?

Spawanie bezdotykowe, realizowane za pomocą spawarki wirowej, oferuje szereg ważnych korzyści, które korzystnie wpływają na efektywność oraz jakość połączeń materiałowych. Po pierwsze, ta bezkontaktowa technika znacząco redukuje ryzyko:

- zanieczyszczeń,

- uszkodzeń,

- wymagana jest wyjątkowa precyzja.

Dzięki umiejętnemu zarządzaniu ciepłem, uzyskuje się równomierne i efektywne nagrzewanie, co przekłada się na doskonałą jakość spoin. Co więcej, spawanie bezdotykowe przyczynia się do oszczędzania zasobów. Ograniczenie kontaktu elektrody z materiałem skutkuje mniejszymi stratami, co pozwala na bardziej efektywne zużycie energii. Wszechstronność spawarek wirowych umożliwia łączenie różnorodnych materiałów, co czyni je niezastąpionymi w wielu branżach przemysłowych. Wprowadzenie tej nowoczesnej technologii nie tylko podnosi jakość produkcji, ale również zwiększa konkurencyjność firm. Niższe koszty oraz lepsze standardy jakości sprawiają, że spawanie bezdotykowe zyskuje na popularności w przemyśle. Warto zauważyć te liczne zalety, które czynią tę metodę coraz bardziej znaczącą na rynku.

Jakie są główne zastosowania spawarki wirowej w przemyśle?

Spawarki wirowe znajdują zastosowanie w wielu dziedzinach, co sprawia, że odgrywają kluczową rolę w procesie produkcji. W branży motoryzacyjnej używa się ich do łączenia metalowych części, takich jak nadwozia pojazdów, co zapewnia solidne i trwałe połączenia. W sektorze lotniczym są one nieocenione przy łączeniu istotnych elementów konstrukcji, co ma istotne znaczenie dla bezpieczeństwa lotów.

W obszarze energetyki, spawarki wirowe są niezastąpione w tworzeniu połączeń pomiędzy elementami turbin i generatorów. Dzięki swojej zdolności do tworzenia wytrzymałych spoin są idealnym rozwiązaniem w budowie i serwisowaniu elektrowni. W budownictwie łączą stalowe elementy konstrukcyjne, znacząco podnosząc ich trwałość oraz bezpieczeństwo. Nawet w przemyśle medycznym spawarki te odgrywają ważną rolę w produkcji sprzętu, gdzie jakość połączeń jest kluczowa, zwłaszcza przy rygorystycznych normach jakościowych.

Dzięki nowoczesnej technologii umożliwiają one skuteczne łączenie materiałów o zróżnicowanej grubości. To potwierdza ich wszechstronność oraz efektywność. Wszechobecność spawarek wirowych w różnych sektorach świadczy o ich znaczeniu w produkcji, gdzie niezwykle ważne są jakość, trwałość połączeń oraz efektywność pracy.

Jakie są różnice między spawarką wirową a innymi rodzajami spawarek?

Spawarka wirowa wyróżnia się na tle innych modeli, takich jak spawarki transformatorowe czy inwertorowe, przede wszystkim ze względu na swoją zasadę działania oraz metodę generowania ciepła. W przypadku spawarek transformatorowych dochodzi do obniżenia napięcia i zwiększenia natężenia prądu, co prowadzi bezpośrednio do podgrzewania metalu. Z kolei spawarki inwertorowe stosują falowniki, które przekształcają prąd, co zmienia ich charakterystykę działania.

Na przeciwległym biegunie znajduje się spawarka wirowa, opierająca swoje działanie na indukcji prądów wirowych, wykorzystując pole magnetyczne. Taki system umożliwia bezdotykowe spawanie, co jest dużą zaletą. Ciepło pozyskiwane z prądów wirowych pozwala łączyć materiały bez fizycznego kontaktu, co zmniejsza ryzyko uszkodzenia spawanych elementów.

W porównaniu do tradycyjnych spawarek MMA, MIG-MAG oraz TIG DC, które korzystają z elektrody czy drutu, spawarki wirowe zapewniają wyższą precyzję oraz mniejsze ryzyko zanieczyszczeń. Przykładowo, w przypadku spawania grubych materiałów, dobrze ustawione spawarki wirowe mogą efektywnie scalać grubsze elementy niż ich transformatorowe odpowiedniki.

Mimo to, spawarki inwertorowe cieszą się rosnącą popularnością dzięki swojej wszechstronności i efektywności. Choć na początku spawarki wirowe były postrzegane jako innowacyjne, ich rola zaczyna maleć na rzecz nowoczesnych technologii spawalniczych. Spawarki inwertorowe są szczególnie cenione w aplikacjach, które wymagają dużej mobilności oraz elastyczności. Te różnice sprawiają, że każde z tych narzędzi ma swoje specyficzne zastosowania w przemyśle, a rola spawarek wirowych staje się coraz bardziej specjalistyczna.

Jakie normy jakości są stosowane w spawaniu wirowym?

W spawaniu wirowym standardy jakości mają niezwykle istotne znaczenie. Wskazują one, jakie wymagania powinny spełniać procesy spawania, aby utrzymać wysoką jakość spoin. Do kluczowych norm należą:

- ISO 3834, która odnosi się do zarządzania jakością w spawaniu,

- EN 1090, ustalająca wymagania dla konstrukcji wykonanych ze stali i aluminium.

Normy te dokładnie określają, jakie materiały można wykorzystać oraz jakie kwalifikacje musi mieć personel zajmujący się spawaniem. Dzięki ich przestrzeganiu możliwe jest uzyskanie trwałych i solidnych połączeń, które odpowiadają surowym standardom. Warto również zwrócić uwagę na rolę certyfikacji procesów spawalniczych oraz regularnych badań nieniszczących (NDT). Te metody pozwalają na dokładną ocenę jakości spoin, a także na szybkie wykrywanie ewentualnych defektów.

Zastosowanie standardów jakości w branży ma kluczowe znaczenie, ponieważ wpływa na bezpieczeństwo końcowych użytkowników oraz długowieczność produktów. Przeprowadzanie tych procesów jest niezbędne, by zapewnić zarówno wysoką jakość spoin, jak i efektywność oraz ekonomikę działań związanych z spawaniem.

Jakie są innowacje w technologii spawalniczej związane ze spawarkami wirowymi?

Innowacje w dziedzinie technologii spawalniczej, szczególnie dotyczące spawarek wirowych, koncentrują się na kilku istotnych aspektach:

- wzrost efektywności i poprawa jakości procesu spawania,

- precyzyjne monitorowanie kluczowych parametrów dzięki zaawansowanym systemom sterowania,

- bieżące dostosowywanie ustawień przez operatorów, co zwiększa dokładność i jakość spoin,

- nowe materiały używane do produkcji cewek indukcyjnych, które polepszają proces nagrzewania,

- automatyzacja procesu spawania z inteligentnymi systemami elektronicznymi, które samodzielnie dostosowują parametry.

Dodatkowo, unowocześnione materiały używane do produkcji cewek indukcyjnych znacząco polepszają proces nagrzewania. Nowe cewki efektywnie koncentrują energię, co przyspiesza nagrzewanie oraz skraca czas cyklu spawania. Ważnym krokiem w kierunku zaawansowania technologicznego są także systemy diagnostyczne. Bieżąco monitorują one stan techniczny spawarki, informując operatorów o potencjalnych problemach. Dzięki tym rozwiązaniom ryzyko awarii oraz przestojów w produkcji ulega znacznemu zmniejszeniu. Takie podejście czyni spawarki wirowe bardziej konkurencyjnymi na rynku, a także otwiera drzwi do wykorzystania w bardziej złożonych projektach przemysłowych.

Jakie materiały można łączyć za pomocą spawarki wirowej?

Spawarka wirowa to niezwykle wszechstronne narzędzie, które umożliwia łączenie różnych rodzajów metali, takich jak:

- stal węglowa,

- stal nierdzewna,

- aluminium,

- miedź.

To urządzenie znajduje szerokie zastosowanie w budownictwie konstrukcji stalowych. Kluczowe jest tu dobranie odpowiednich parametrów spawania, które zapewnią właściwą jakość stworzonego połączenia. Na przykład stal węglowa i nierdzewna różnią się swoimi właściwościami cieplnymi, co oznacza, że każde z tych metali wymaga innych temperatur i natężenia prądu do skutecznego spawania. Aluminium, znane ze swojej niskiej temperatury topnienia, wymaga szczególnego podejścia podczas spawania, aby uniknąć jego przepalenia. Z kolei miedź, jako materiał doskonale przewodzący ciepło, wymaga precyzyjnego zarządzania energią, co stanowi istotny aspekt pracy z tym metalem. Aby uzyskać wysoką jakość oraz trwałość spoin, niezwykle istotne jest prawidłowe dostosowanie parametrów spawania do specyfiki każdego materiału.

Dokładne planowanie prac spawalniczych ma kluczowe znaczenie. Należy uwzględnić charakterystykę używanych materiałów oraz techniczne wymagania całego procesu. Tylko w ten sposób można osiągnąć solidne i trwałe połączenia, które będą miały pożądane właściwości użytkowe.